2023.2.9

PDCAサイクルとは?メリットや古いと言われる理由・効果的に回す方法など徹底解説

PDCAサイクルは業務改善のためのフレームワークです。PDCAサイクルを導入している企業が多い中で、「PDCAサイクルはもう古い」という声もあります。実際はどうなのでしょうか。

本記事では、PDCAサイクルが自社に必要かどうか判断できるよう、活用するメリットや古いと言われる理由などについて解説します。さらに、PDCAサイクルを効果的に回して業務改善につなげるための方法についても紹介します。PDCAサイクルを効果的に回して業務改善を図りたい方は、ぜひ参考にしてください。

サイダス社が提供する「CYDAS」は、「働きがい」を生み出すメカニズムが詰まったタレントマネジメントシステムです。人材情報を一元化し、目標管理や1on1、フィードバック機能など、さまざまな機能を組み合わせてPDCAサイクルを回すことで、一人ひとりのワークエンゲージメントを高め、組織を強くします。

目次

PDCAとは

PDCAとは業種・職種を問わず、多くの企業で業務改善を目的に導入されているフレームワークのことです。業務効率を高める企業戦略の一つとして注目されています。

本章では、PDCAについてより詳しく理解するために、定義や歴史などを解説します。

PDCAの意味と定義

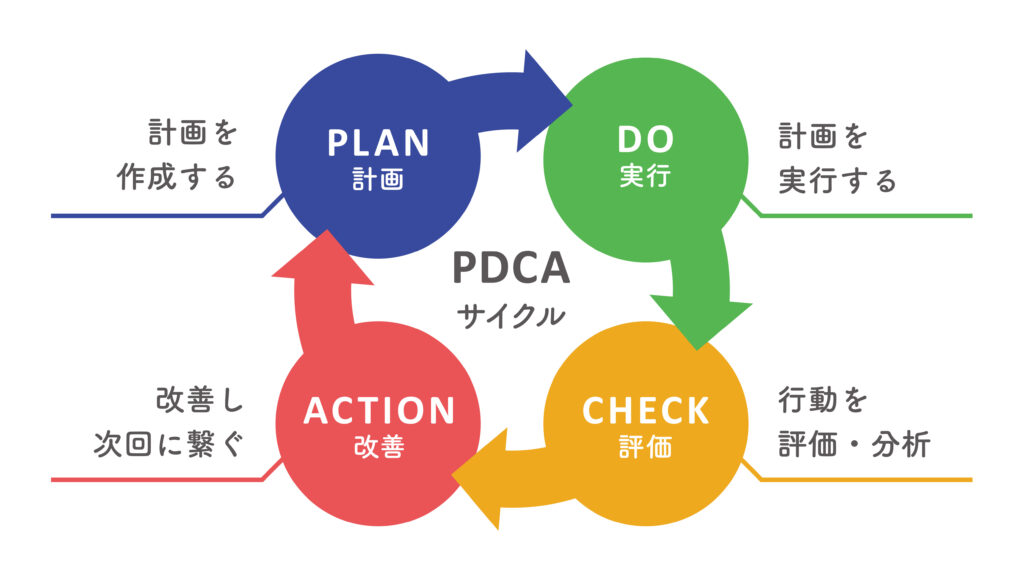

PDCAとは、Plan(計画)・Do(実行)・Check(評価)・Action(改善)の頭文字をとって名づけられたフレームワークのことです。情報や状況をそれぞれのプロセスに当てはめることで、適切に分析できたりアイデアが生まれやすくなったりします。PDCAでは業務改善や業務効率化、それに伴い生産性向上が期待できるのです。

またPDCAは、最後のステップであるActionまで終えたら、最初のPlanに戻らなければいけません。完了するのではなく繰り返すため、PDCAサイクルとも呼ばれています。市場や顧客のニーズは常に変化しており、企業は柔軟に対応しなければ取り残されてしまうでしょう。PDCAサイクルを回し、継続的な業務品質や効率を高めることが大切です。

PDCAの歴史

PDCAの始まりは1950年代です。アメリカ合衆国の統計学者であるウィリアム・エドワーズ・デミングによって、PDCAのもととなる考え方が生み出されました。ビジネスシーンで用いられるようになったのは、1990年代の終わり頃と言われています。

PDCAはもともと、製造業の統計的品質管理手法として用いられていたフレームワークです。やがて製造業以外の業種でも用いられるようになり、今ではさまざまな企業の施策管理、国や自治体における政策管理の基本的な考えとして採用されています。さらに、国際規格のISO9001やISO14001など、マネジメントシステムの継続的改善にも役立てられているフレームワークです。

OODAとの違い

OODA(ウーダ)とは、Observe(観察)・Orient(現状判断)・Decide(決定)・Act(行動)の4つのプロセスから成り立つフレームワークのことです。個人の行動を管理し、状況に応じた対応の分析・意思決定を行うことを目的としています。PDCAと同じく、繰り返して改善を図ることを目的にしているため、OODAループとも呼ばれています。

繰り返しながら最善を目指す点では、PDCAと共通しているため、間違われることも少なくありません。しかし、結論からいうと2つはまったくの別物です。課題や問題を管理・改善していくPDCAに対し、OODAは個人の行動を管理するためのものです。

またOODAは、PDCAのように施策の評価やチェックを毎回行う必要がありません。競争率の高い業界や市場の変化に影響されやすい業界では、スピード感が重要になるため、OODAが採用されやすい傾向にあります。

PDCA4つのステップ

PDCAには、以下4つのステップがあります。

- Plan(計画)

- Do(実行)

- Check(評価)

- Action(改善)

各ステップで実行すべきことは何か、注意すべき点について解説します。

1. Plan(計画)

「Plan」では、目標を設定し、達成するためのアクションプランを作成します。アクションプランを作成する際は、「5W1H(誰が・何を・なぜ・どれほど・いつまでに・どのように)」を意識するのがポイントです。目標における情報収集を行ったうえで、それぞれの要素に当てはめてみましょう。

またアクションプランは、数値を用いて作成すると、より具体化できるため納得感を得やすくなります。アクションプランの精度を高めたいときは、仮説を策定したり根拠となるデータを収集したりするのがおすすめです。

Planでの注意点としては、現実的な目標を設定することです。目標が高すぎると改善すべきことが多かったり、難易度が高くなったりするため、社員のモチベーションを低下させてしまいます。これではスムーズに実行へと移れないため、まずは適切な目標を設定することが大切です。

2. Do(実行)

「Do」では、Planで立てたアクションプランを実行します。ここで注意したいのが、一度にやり遂げようとしないことです。Doの実行には「試行」という意味も含まれており、少しずつ検証することが大切です。実行した結果、有効だったのか無効だったのか、その都度記録しておきましょう。ここで記録したデータは評価する際に役立つため、たとえ計画通りに進まなくてもしっかり残しておくことがポイントです。

また実行する中で、もっと別の方法はないかを考えることで、さらに良い計画を立てられるようになります。

3.Check(評価)

「Check」では、計画通りに実行できたかどうかを評価します。計画通りに実行できた場合は、成功要因を分析し、数値を用いて評価しましょう。すると、具体性のある検証結果にまとめられるため、評価者から納得感を得やすくなります。

逆に、計画通りに実行できなかった場合は、なぜできなかったのか原因を追及します。ここでも数値を用いることがポイントです。Checkの精度を高められるため、次のステップであるActionをより充実したものにできます。

4. Action(改善)

「Action」では、Checkで得られた気付きや課題などの改善点を考えていきます。「ここがダメだったなら次はこうしたらよいのではないか」「ここをこうすればもっと良くなるのではないか」というように、さまざまな仮説を立てます。

Actionでは改善策が複数挙げられることも珍しくありません。そのときは、すべての改善策を同時進行するのではなく、優先順位をつけて絞り込むことが大切です。また、悪かった点は改善策が必要ですが、良かった点に関してはさらに伸ばすよう工夫することも目標を達成するために必要です。

考察した仮説をもとに、Planへと戻り、新たな目標を設定してPDCAサイクルを回しましょう。

PDCAを活用する3つのメリット

企業がPDCAを活用すると、次のようなメリットが得られます。

- 目標を明確に定められる

- 実行すべき行動に集中できる

- 改善すべき点を明確にできる

それぞれ詳しく解説するので、参考にしてみてください。

1.目標を明確に定められる

PDCAを活用することで目標ややるべきことを明確化できます。個人にしても組織にしても、明確な目標は不可欠です。

目標がなかったり、あやふやだったりする場合、下記のようなリスクが考えられます。

- 具体的な施策案が思い浮かばず、いつまでも業務改善が図れない

- 本来達成すべき目標とのズレが生じる

- 無理な目標を設定してしまう

- 実行できない計画を立ててしまう

PDCAサイクルを回すことで目標がはっきりとするため、やるべきことが明確になります。無理な目標設定によってモチベーションを下げることもなくなるため、目標達成への威力を高められるのです。

また目標を設定する際は、数値を用いて具体化することがポイントです。例えば「去年の売上を超える」という目標より、「去年の売上より20%アップ」と目標設定したほうが分かりやすく、社員のモチベーションを高められます。

2.実行するべき行動に集中できる

PDCAではPlan(計画)の段階で、目標と達成するために必要な項目やスケジュールを作成します。実行するべき項目の優先順位も決まっているため、行動するにあたって方向性・やり方などで迷わずにすみます。

PDCAがなく目標だけ設定されると、行動するなかで「この方向性で間違っていないか」「もっと良い策があるのではないか」と迷いが出てしまうものです。これでは何となく改善しただけとなってしまいます。PDCAがあれば、たとえ計画通りに実行できなくても、なぜできなかったのか原因を追及し、新しい課題として次へとつなげられます。このサイクルを繰り返すことでPDCAの精度を高め、効率よく業務改善を図れるのです。

3.改善すべき点を明確にできる

PDCAを回すためには、現場で働く社員自らが目標を理解したうえでアクションプランを作成する必要があります。アクションプランを作成する際は、実行すべきことを明確にし、優先順位をつけなければなりません。この作業は、社員にとって成功や失敗の要因を考えるきっかけとなります。

きっかけができれば社員の意識が高まるため、業務の改善すべき点や問題点に気付きやすくなります。たとえ、難なくこなしていた簡単な業務でも、改善すべき点が隠れていることは多いものです。一つひとつの作業を改善できれば大きな業務改善となり、業務時間の削減にもつながります。

また、それぞれの社員がPDCAサイクルを回すことで、評価する側のスキル育成につながるといったメリットもあります。

PDCAサイクルが古いと言われる理由

業務改善として有効なPDCAサイクルですが、場合によっては「古い」「時代遅れ」とも言われます。なぜ、古いと言われるのか、そこには次のような理由があるからです。

- 高速に変化する時代の流れに合っていない

- 枠組みやルールを超えた新しいアイデアが出にくい

- 形骸化しやすい

それぞれ詳しく解説するので、PDCAサイクルが自社に適しているかどうか判断してみてください。

1.高速に変化する時代の流れに合っていない

PDCAサイクルが古いと言われる最大の理由は、改善までに時間がかかるという点が挙げられます。そもそもPDCAサイクルは、その特性上、PlanからActionまでひと通りサイクルを回す必要があります。しかし、ITが進化した今の時代、状況は目まぐるしい速さで変化します。PDCAサイクルは計画を中断することができないため、状況が変化したとしても、すぐに実行するのは難しいのです。

さらに、PDCAサイクルを回す際は、施策の評価・チェックが必要になることも時間がかかる理由の1つです。評価・チェックを行っている間に状況が変わることは少なくありません。高速で変化していく社会のスピードにPDCAサイクルではついていけないケースがあります。

とくに、スピード感が重視される業界・業種では、PDCAサイクルは対応しにくくなっています。

2.枠組みやルールを超えた新しいアイデアが出にくい

PDCAサイクルは、アイデアの創出やイノベーションを起こすのが得意ではありません。なぜなら、PDCAサイクルでは前例をもとに課題を見つけ、改善案を考えるからです。

ICT(情報通信技術)が発展したことで、日々進化し続ける社会は、従来のやり方が通用しない場面が多くあります。その際、必要になるのは枠組みやルールを超えた新しいアイデアです。前例をもとに改善案を見つけるPDCAサイクルでは、新しいアイデアは生まれにくいため、古いと言われてしまうのです。

3.形骸化しやすい

PDCAサイクルを回すことが目的となり、形ばかりのものになっているケースも少なくありません。例えば、「計画・評価」を上司が、「実行・改善」を現場社員が行えば、現場を知らない上司は無理な計画を立てる可能性があります。評価も上司なら、現場社員は「とりあえず計画に沿って実行しておこう」という意識をもつようになるでしょう。これではPDCAサイクルを回しても、効果的な業務改善にはつながりません。

また、計画の実行が評価軸で失敗が許容されなかったり、計画の立案が目的となり行動の労力やコストを考えられていなかったりすると、PDCAサイクルは形骸化しやすくなります。結果的に意味のないものとなれば、生産性の低下を招く恐れがあります。

参考:「PDCAサイクルが古いと言われる理由とは?OODAループとの違いを解説」

PDCAサイクルの失敗例

ここでは、PDCAサイクルの失敗例を紹介します。各プロセスにおいてどのような失敗例があるのか、確認してみましょう。

失敗例から学ぶことも多いため、効果的なPDCAサイクルを回したい方は、ぜひ参考にしてみてください。

Plan(計画)の失敗例

Planでよく起こりやすい失敗は、目標が高すぎたことでDoの精度を下げてしまうことです。現状の分析・把握ができていなかったり、現場社員以外の人が目標を設定したりすることが主な原因です。

目標が高すぎると、社員は「努力しても達成できないだろう」と諦めてしまい、モチベーションが下がります。社員は意欲的に取り組もうとしないため、次のステップであるDoの精度は下がり、PDCAサイクル自体が無意味なものになり兼ねません。

ほかにも、設定した目標までの工程が不明瞭だと失敗する可能性を高めてしまいます。工程が不明瞭のままでは、どのように実行すればよいのか、何を優先すべきか分かりません。迷いが出たり目標とのズレが生じたりする可能性があるため、5W1Hや数値指標を積極的に活用し、具体化させることが大切です。

Do(実行)の失敗例

Doでの失敗は、無計画のプランを実行した場合に起こり得ます。「とりあえずできることから始めよう」「がむしゃらに頑張ってみよう」と無計画に動けば、実行すること自体が目的となり、効果的な結果が得られなくなります。失敗を防ぐためにも、しっかり計画性をもって取り組まなければなりません。

また、Planで設定した目標に対し、現場が取り組める環境が整っていないとDoの精度は下がってしまいます。例えば、実行する社員がPDCAサイクルを回す意味や重要性を理解できていない場合、適当にやり過ごそうとする可能性があるでしょう。まずは、社員に対して、PDCAサイクルがなぜ必要なのかを丁寧に説明し、理解を得ることが大切です。

Check(評価)の失敗例

Chekにおいては、チェック基準の曖昧さが主な失敗要因に挙げられます。チェック基準が曖昧だと、評価者からは「こんな感じで良い」「全体的に良いと思う」という評価をつけられるでしょう。何が良くて何が足りないのかが不透明で、次のActionへとつなげにくくなります。また、「評価者によって評価が異なる」という問題が発生する可能性も考えられます。評価者によって評価が異なれば、信じるべき評価が分からずに現場社員を困惑させてしまうかもしれません。

さらに、チェックを自部門だけですませようとすれば、判断基準が甘くなったり、意図的でなくても改善点を見逃してしまったりすることがあります。客観的に見てもらうためにも、外部の視点からチェックしてもらうことが大切です。

Action(改善)の失敗例

Actionでの失敗は、改善に向けて正しい行動ができていないときに起こり得ます。まず、DoとChekの内容や結果から「なぜ成功したのか」「うまくいかなかった原因は何か」を分析し、改善もしくはさらに良くするために何が必要なのか、本質的な解決策を見つけなければいけません。しかし、具体的に何をすれば良いのか分からないと、PDCAサイクルは途中で挫折する可能性があります。

またActionは、改善の視点が少ないと失敗のリスクを高めてしまうため、さまざまな目線から分析を行うことも大切です。顧客目線や取引先目線などから分析すると、思いつかなかった新たな課題が浮き彫りになることも少なくありません。改善につながる可能性のあるものはすべて洗い出し、最初のPlanへとサイクルを回しましょう。

PDCAサイクルを効果的に回す方法

PDCAサイクルはただ回すのではなく、以下4つのポイントを押さえて回すことが大切です。

- 目標と計画を具体的に表す

- 無理のない計画を立てる

- 計画通りに行う

- 定期的に振り返りを行う

それぞれのポイントを理解し、PDCAサイクルを効果的なものにしましょう。

目標と計画を具体的に表す

目標を立てるときは、数値で提示し、具体的かつ詳細な計画を立案することが大切です。PDCAサイクルは、目標が分かりにくかったり、計画が抽象的で深掘りされていなかったりすると、失敗する可能性が高くなります。例えば、「営業成績アップ」という目標よりも、「新規顧客を10件獲得し、売上を前年比よりも20%アップさせよう」という数値で提示した目標のほうが、やるべき行動が想像しやすくなります。

また、数値的指標で提示された目標は、計画を具体的にする際にも役立ちます。その結果、計画を実行する途中で迷いが出るのを防げるため、効率的な業務改善へとつなげられるのです。

無理のない計画を立てる

PDCAサイクルは無理のない計画を立てることが大切です。目標が高すぎる無謀な計画は、何から手をつければよいのか分かりにくいものです。実際の行動につながりにくく、成果を得ることが難しくなります。また、「頑張っても目標達成できる気がしない」と社員が感じれば、モチベーション低下につながる可能性もあります。

計画を立てるときは、頑張れば達成できる範囲に留めることがポイントです。PDCAは、サイクルを繰り返し回して徐々に良くすることを目的としているため、いきなり高い目標を立てる必要はありません。少し背伸びするくらいの計画を循環させることで、目標を上方修正できます。

計画通りに行う

Doのステップでは、作成したアクションプランを忠実に行いましょう。計画通りに行わないと、次のChekで正当に評価してもらえなくなります。その結果、Actionでは改善が見えず、PDCA自体が計画倒れとなってしまいます。これでは、せっかく時間をかけて計画を立てても、無意味なものになってしまうでしょう。

たとえ、実行していく途中で結果が伴わなかったとしても、中断せずに計画通りにやり切ることが大切です。結果から何が良くなかったのか新たな気付きにつながる可能性があります。また実行する際は、Chekの段階で評価・分析しやすいよう、活動記録を残しておくことも大切です。

定期的に振り返りを行う

PDCAサイクルは、通常業務と並行しながら行うのが一般的です。多くの社員は長期的な目標よりも通常業務を優先する傾向があります。業務で手いっぱいになり、PDCAに取り組む余裕がなければ、循環スピードは落ちてしまいます。これでは、業務改善が一向に進みません。

定期的に振り返りができるように、社員のスケジュールに組み込むのが効果的です。例えば、毎週月曜の9時にPDCAサイクルの振り返りをタスク化すると社員の「やらなければいけない」という意識を高められます。習慣化すれば、循環スピードを落とすことなく、効率よくPDCAサイクルを回せます。

逆転思考のフレームワークG-POP

ゴールから逆算して考えるフレームワークとして、「G-POP(ジー・ポップ)」があります。G-POPはGoal(ゴール)・Pre(事前準備)・ON(実行)・Post(振り返り)の4つのプロセスで構成されており、常に「この仕事のゴールが何か」を意識できることが特徴です。ゴールを見失いやすいという、PDCAサイクルのデメリットを補えるフレームワークとして注目されています。

ビジネスシーンの中でも、とくにG-POPが役立つのは、上司や同僚などと協働するときです。例えば、上司から仕事を任されたとき、ゴールを先に確認することで、やるべきことが明確になり無駄な作業を省けます。また、チームでプロジェクトを立ち上げる際、G-POPを活用することで仲間との意識を合わせられるため、チーム内でズレが生じるのを防げます。

PDCAサイクルで成果を上げられないときは、G-POPを活用してみるとよいでしょう。

PDCAサイクル以外に注目されている手法

ビジネスシーンで役立つフレームワークとして、「STPD」と「DCAP」があります。PDCAサイクルとはまた違った特徴をもつため、どのようなときに役に立つのか、ぜひチェックしてみてください。

STPD

STPDとは、See(見る)・Think(考える)・Plan(計画する)・Do(実行する)のプロセスで構成されたフレームワークのことです。最初に現状を見て分析し、計画を立てて実行するといった流れで業務改善を図ります。

いきなり計画から始まるPDCAとは異なり、STPDでは現状を見ることから始めます。そのため、改善すべき懸念点や起こり得るリスクを把握したうえで計画を立てられるところが特徴です。目標が高すぎたり、改善すべきこととズレが生じたりするのを防げます。

ただし、注意点としては「評価」と「改善」のプロセスがないため、施策が適切だったのかあやふやになる可能性があります。評価と改善が必要な際は、PDCAサイクルを用いるとよいでしょう。

DCAP

DCAPとは、Do(実行)・Check(評価)・Action(改善)・Plan(計画)のプロセスで構成されたフレームワークのことです。実行する内容自体はPDCAと変わりませんが、まず動いてみるところから始まるのが異なる点です。

動いてみることで新たな気付きを発見することは多くあります。今まで挑戦したことのない領域に踏み込む、計画を立てたいけれど情報量が少ない、といったときに適しています。

しかし、状況によっては非効率になることもあるため、なかなか思い通りに進まないときは、PDCAに戻してみるとよいでしょう。

PDCAサイクル企業が行っている具体例

最後に、実際にPDCAサイクルを導入している企業の具体例を紹介します。今回紹介する企業は以下の3社です。

- 株式会社良品計画(無印良品)

- トヨタ自動車株式会社

- ソフトバンクグループ株式会社

企業の特徴やPDCAサイクルに関する施策、得られた結果、成功のポイントなどを詳しく解説します。

株式会社良品計画(無印良品)

株式会社良品計画では、Do(実行)を重視したPDCAサイクルを行いました。2001年、ニトリやダイソーなどのライバル店が出現したことで、赤字に転落した良品計画は業績不振に陥りました。そこで、当時の社長である松井氏は実行力を強化するため、Doから始まるPDCAサイクルを回したのです。

Planにかけていた時間をDoに費やし、組織の実行力を高めました。さらに、PDCAサイクルを習慣化するため、「社内マニュアルを3ヵ月に1度更新する」「週に1回、ChekとActionを行う」などのルールをつくったのです。これらの取り組みにより、業務改善を図ることに成功した良品計画では、その後の業績がV字回復しました。

トヨタ自動車株式会社

トヨタ自動車におけるPDCAサイクルは、「トヨタ生産方式」という改善プロセスです。Planでは最短時間で車を製造することを目的に、「ムリ・ムダ・ムラ」を排除して生産効率を高めるアクションプランを作成しました。Doでは生産計画をもとに必要な部品を必要な分だけ生産する「ジャストインタイム」と、異常発生時に生産ラインが自動でストップする「自動化」を導入しました。これにより、無駄がなく、異常管理にすばやく対応できる環境を整えたのです。

Chekでは不良品が発生したり、問題の兆候があらわれたりしたとき、現場社員と管理者が問題の検証を行います。そしてActionでは、業務にかかわるすべての社員が協力した「改善提案」の実施、24時間365日対応のカスタマーサポート、トラブル発生時の適切かつ迅速な修理サービスなどのサポートに力を入れました。トヨタは組織・人事改革を根本に立ち戻り是正することに成功し、世界的にも有名な企業として発展し続けています。

ソフトバンクグループ株式会社

ソフトバンクでは、短期間で実効性の高い手法として「高速PDCA」を導入しています。一般的なPDCAとは異なり、超高速PDCAはあらかじめ大きな目標と小さな目標を立てておき、効果を高めるために複数の施策を並行して試みます。検証は基本的に毎に行われ、うまくいった点や悪かった点を洗い出し、翌日の行動へとつなげて改善を図ります。

1日1日を無駄にせず、細かくPDCAサイクルを回すことで、合理的な検証と改善が可能となりました。その結果、ソフトバンクは30数年で8兆円を売り上げる大企業へと成長しました。

PDCAサイクルを上手に回して成果につなげよう

PDCAサイクルは「目標を明確に定められる」「実行すべき行動に集中できる」「改善すべき点を明確にできる」というメリットをもつフレームワークです。業務改善を目的に活用されることが多く、企業をはじめ、国や自治体などでも用いられています。目まぐるしく変化する現代において古いと言われることもありますが、効果的に回すことで、業務改善を図り生産性向上へとつなげられます。

タレントマネジメントシステム「CYDAS」にある1on1サポートでは、上司と部下の1対1でのミーティングを「手軽に・効果的に」実施しながら、「関係の質」を高める工夫が施されています。PDCAサイクルでは定期的に振り返りを行うことが大切です。

CYDASを活用することで、より充実した振り返りを行えるようになるでしょう。ほかにも、CYDASには一人ひとりに働きがいをつくり、組織の成長につなげる機能が充実しています。

「PDCAサイクルを上手に回したい」「効果的な業務改善を図りたい」という方は、ぜひお気軽にお問い合わせください。